| ANASAYFA |

|

FİRMA PROFİLİ |

|

ÜRÜNLERİMİZ |

|

İNSAN KAYNAKLARI |

|

İRTİBAT |

|

TEKNİK BİLGİLER |

|

|

ÇELİK ÖZELLİKLERİ VE ÇELİK SEÇİMİ Çelik seçimindeki temel etmenlerin başında çelik özellikleri gelir. Çelik seçimi, uygulamanın gerektirdiği özellik değerlerim karşılayacak en uygun çeliği bulma işidir. Çelik seçimi özelliklere bağımlı olduğundan tasarımda mühendisin öncelikle yapması gereken, tasarımım yaptığı parçanın çelik seçimi için, uygulamanın gereksinimlerim belirlemektir. Bunlar belirlendikten sonra, aranan çeliklerin özellikleri ile diğer etmenler karşılaştırılarak en uygun çelik seçilmeye çalışılır, Çelik özellikleri bu denli önemli olduğundan özelliklerin tanımlanması ve kısaca anlatımlarıda yarar vardır. Her bir özelliğin ayrıntıları ve uygulama örnekleri ileriki bölümlerde verilecektir. Bu nedenle bu bölümde, sık sık sözü edilen "özellikler" anlam bakımından tanımlanacak ve içyapısal açıdan vurgulanarak tanıtılmaya çalışılacaktır. Çelik özellikleri gerçekte tüm gereçler(malzemeler) için geçerli olan özelliklerdir. Bölümün başlığına çelik özellikleri denilmesinin nedeni, konunun çelik seçimi olmasındandır. Çelik seçiminde göz önüne alınan özellikler 6 bölümde incelenebilir. 1. Kimyasal özellikler 2. Fiziksel özellikler 3. Metalbilimsel özellikler 4. Mekanik özellikler 5. Boyutsal özellikler 6. Yapısal özellikler 2.1. Kimyasal Özellikler 2.1.1. Bazı Kavram ve Tanımlar Kimyasal özelliklerin tümü çeliğin kimyasal bileşimi temel alınarak incelenir. Çeliğin kimyasal bileşimi, çeliği oluşturan elementlerin oransal değerlerinin tümüdür. Her bir elementin çeliğin özelliklerini belli yönde azaltma ya da artırma eğilimi vardır. Bir çeliğin özelliklerini incelerken, bileşimindeki elementleri teker teker ele alıp her birinin etkisini belirlemek gerekir, örneğin, karbon, sertlik ve çekme dayancını(dayanım veya mukavemet); mangan ve nikel, tokluğu; bor sertleşebilirliği; krom, ısı ve yenim(aşınma) direncim; molibden, vanadyum ve volfram kızıl sertliği ve aşınma direncim artırmada en etkin elementlerdir. Alaşım elementi deyimi, çeliğin özelliklerini belirli yönde etkilemek amacıyla çelik bileşimine bilinçli ve ölçülü olarak alaşım katımları yapıldığında kullanılır. Hurda ya da katkı maddelerinden rastlantısal olarak çelik bileşimine girmiş olan elementler alaşım elementi olarak değerlendirilmemelidir. Alaşımlı çelik, bileşiminde alaşım elementi bulunan çeliktir. Katışkı (=empürite) deyimi, çeliğin bileşimine çelik üretiminde kullanılan hammadde ile katkı maddelerinden rastlantısal olarak girip üretim sırasında giderilememiş olan elementler için kullanılır, ilim çeliklerde fosfor, kükürt, bakır, çinko, kalay, kurşun, arsenik v.b. elementler katışkı olarak bulunur. Buna karşın, bu elementlerin Şürli bir özelliği geliştirmek için bilinçli ve ölçülü katımları söz konuşu olduğunda, bunları "katışkı" olarak de-§'1, alaşım elementi olarak tanımlamak gerekir. Buna belirgin bir örnek, kolay işlenebilir çeliklerden (= otomat Çelikleri) verilebilir. Bu çeliklerin talaşlı işlemelerinin kolay ve hızlı yapılabilmesi için bileşimlerine kükürt, fosfor, kurşun, teluryum ya da bizmut ya ayrı ayrı ya da birlikte katılır. Bu durumda bu elementler, katışkı olarak değil alaşım elementi olarak değerlendirilmek durumundadır, örneğin, çoğu çeliklerde kükürt en çok % 0.050 S düzeyinin altında olsun istenir. Bu durumda kükürt çelik içinde bir katışkıdır. Halbuki kolay işlenir (= otomat) çeliklerin bazılarında kükürt, çelik bileşimine % 0.35 S oranına dek bilinçli olarak katılmaktadır. Benzer biçimde bakırdan da söz edilebilir ^Genellikle, yapı çeliklerinde bakırın en çok % 0.2 Cu düzeyini geçmesi istenmez, özellikle sıcak işlem görecek çeliklerde yüksek oranda bakır bulunması onlarda, sıcak gevreklik adı verilen ve yüksek sıcaklıklarda işlem görürken çatlama ve yarılma biçiminde ortaya çıkan bir olgu doğurur. Halbuki, atmosfer yenimine karşı direnci artırmak için açıkta kullanılacak boru çeliklerinin bazılarına % 0.5 -l ,0 Cu oranlarında bakır katılabilmektedir, tik örnekte katışkı durumunda olan bakır, ikinci örnekte alaşım elementi olarak iş görmektedir. Hidrojen, çelik üretiminin çeşitli aşamalarında yapılan kimyasal çözümlemelerde genellikle aranmayan, bakılmayan bir elementtir. Fakat çelik yapısında birkaç ppm düzeyinin üzerinde bulunursa, oluşturacağı hi gazı kabarcıkları kılcal çatlaklara yol açarak çeliğin gevrekliğim artırır. Hidrojen gevrekliği diye bilinen bu olgu, uygulamada çok tehlikeli sonuçlar yaratabilir. Çelik üretiminde nemli, yağlı, gresli, boyalı v.b, hidrokarbonlu hammadde ile katkı maddeleri kullanımından kaynaklanan hidrojen, çelik içindeki en tehlikeli katışkılardan biridir. Kalıntılar, çelik üretimi sırasında oksijen üfleme ve oksijen giderme (=deoksidasyon) işlemleri ile daha sonraki döküm işlemi sırasında oksijen kapma sonucu sıvı çelik içinde oluşmuş ve yapıda kalmış olan kimyasal bileşiklerdir. Bunlar oksitler, sülfürler, oksi-sülfürler, alüminatlar ve. silikatlar gibi değişik ve karmaşık bileşikler olabilir. Herbir türü aynı etki göstermelerine karşın, bir genelleme ile değerlendirilecek olurlarsa, çeliğin mekanik özelliklerini etkiledikleri ve en çok da enine çarpma direnci ile yorulma direncim bozdukları söylenebilir. Bu özelliklerin yüksek istendiği uygulamalarda, seçilen çeliğin içyapısı içinde kalıntıların olabildiğince düşük düzeylerde olması gerekir. Bunu sağlamak için bir yandan çelik üretiminde özel yöntemler uygulanmağı zorunludur; diğer yandan da çelik kullanıcısı, üreticinin sağladığı çeliğin bu özellikleri tutup tutmadığım saptayacak deneyleri yapmaya hazır olmalıdır. Çeliğin yapısından kaynaklanan kırılmaların çok büyük çoğunluğu, pis çeliklerde görülür. Pis çelik ile temiz çelik ayrımı son 20 yıl içinde ortaya çıkmış ve çelik içyapısının katışkı ve kalıntılardan arındırılmışlığının bir ölçüşü olarak kullanılmaya başlanmıştır. Temiz çelikler, yapılarında katışkı ve kalıntıların en az oranlarda bulunduğu çeliklerdir. Uçak, roket, uydu gibi araçlarda kullanılan çeliklerin, beklenmeyen facialara yol açmamak için, temiz çelik olarak özenle seçilmeleri ve üretilmeleri zorunludur. Temiz çeliklerin üretimleri, temelde, oksit ve sülfürlerden oluşan kalıntıları en az düzeye indirecek yöntemleri içerir. Vakum altında eritme, vakum altında gaz giderme (=degazlama), dışık (= cüruf) altında eritme v.b. yöntemler temiz çelik üretiminde uygulanan yöntemlerin bazılarıdır. Çeliğin pislik ya da temizlik kertesi, onun içyapısındaki kalıntıların incelenmesi ile belirlenebilir. Kalıntıları belirleme ya metalografi yöntemleri* ya da bozumsuz inceleme (=tahribatsız muayene) yöntemleri kullanılarak yapılır. Çeliği üretenler kadar kullananların da bu konuda titizlikle davranmaları ve şartnamelerin bu konuyu içermelerini sağlamaları gereklidir. içyapı (== mikroyapı), çeliğin mikroskop altında 50X'den çok büyütmelerde görülen yapışma verilen addır. Çıplak gözle ya da 10X büyütmeye dek gözlemlenen yapıya ise kabayapı adı verilir, içyapı incelemeleri, bize tane sınırları, tane büyüklüğü, çelik yapışım oluşturan evreler (= fazlar) gibi çeliğin içyapısının bileşenleri hakkında bildi verebilir. İçyapı, çeliğin kimyasal bileşimine bağımlıdır. Bu bağımlılık bazı durumlarda doğrudan bazı durumlarda ise dolaylı olur. Örneğin, mangan ve nikel çeliğin yapışım ostenitli bir yapıya dönüştürerek doğrudan etkin olabilirler; Al, V, Ti ise azot ile nitrür bileşiklerim oluşturarak tane büyümesini engelleyip dolaylı olarak küçük taneli yapı oluştururlar. Çeliklerin dayancını artırmada çok etkin olan tane küçültme böylece kimyasal bileşime Al, V, T katımlarıyla sağlanabilir. Ayrıca, çeliğin dayancını artırma yöntemlerinden bir diğeri de, içyapısında ince taneli ve eşdağılımlı olarak karbür çökelimine dayanır. Karbür yapıcı olarak bilinen ve çeliklerin bileşimine giren teme metaller krom, vanadyum, molibden ve volframdır. Çeliğin en önemli özelliklerinden biri olan sertleşebilirlik de kimyasal bileşim ayarlaması ile sağlanır : Alaşım elementlerinin en etkinleri bor, krom ve molibden metalleridir. Görüldüğü gibi, içyapı ile kimyasal bileşim karşılıklı etkileşim içindedir. Bu nedenle, içyapılar hem çeliklerin özelliklerini yaratan temel nedenlerin belirlenmesi ve hem de çeliklerin yapılarından kaynaklanan sorunların çözümlenmesi bakımından çok önemlidirler. Kimyasal bileşim ile çeliğin içyapısı, içyapı ile de özellikler arasındı varolan bağıntılar, çelik üretiminde denetimi ve ayan daha kolay yapılabilen kimyasal bileşim yoluyla çelikte istenilen özelliklerin yaratılmasını sağlar. Alaşım elementleri, çeliğin ferrit ya da ostenit evresini daha dengeli kılmalarına bağlı olarak ferrit oluşturucular ve ostenit oluşturucular diye adlandırılır. Mangan ve nikel ostenit oluşturucu elementlerdir; krom, vanadyum, molibden, volfram elementleri ise karbür yapıcılıklarının yanısıra ferrit oluşturucu olarak da bilinirler. Birikim olgusu alaşım elementleri, katışkı ve kalıntıların tane sınırı, dallantı (=dendrit) sınırı v.b. yerlerde katılaşma ya da ısıl işlem sırasında, kimyasal bileşimin ortalama değerlerinden sapacak düzeylerde, toplanmalarıyla ortaya çıkar. Birikim sonucu oluşan nesne topluluğuna birikinti adı verilir. Çelik yapışı içinde fosfor birikintiler, sülfür birikintileri v.b. katışkı birikintileri olabildiği gibi, alaşım elementlerinin ve kalıntıların da birikintileri olabilir. Çelik yapışı içinde birikintilerin bulunması hem içyapının eşdağılımlılığını ve hem de özelliklerin eşyönlülüğünü (==izotropi) bozar. Bu nedenle, kimyasal bileşim, katılaşma koşullan ve ısıl işlem koşullarıyla birlikte çeliklerin özelliklerin i bu yönden de etkiler. Yenim (= korozyon) olgusu : Yenim direnci, çeliğin içinde bulunduğu ortamda kimyasal ya da elektrokimyasal etkileşim sonucu bozulmaya karşı gösterdiği direnmedir. Yenim direnci, Özellikle, kimyasal ya da elektrokimyasal etkileşimin yüksek olduğu yenimli ortamlar içinde çalışan parçalar için çok önemlidir. Yenim olgusu birçok biçimde oluşur. Çoğu mühendis "yenim" deyince yalnızca çeliğin paslanmasından söz edildiğim sanır. Pas, belli tür bir yenimin yan ürünüdür. Yenimin türü ne olursa olsun, bu olgunun sonunda çelikte bir bozulma olur. Bu bozulma, bazı durumlarda ağırlık azalması; bazılarında ağırlık artması ve diğer bazılarında ise mekanik özelliklerde bozulma biçiminde gelişir. Yenim olgusunun yalnızca sıvı ya da gaz kimyasal ortamlarda oluştuğu düşünülmemelidir. Olağan oda atmosferinde de çoğu çelikler paslanabilir. Bu nedenle, yenim, bir çelik parçanın ya da makinanın çalışmasını engelleyebilecekse yenim direnci çelik seçiminde en önemli etmen durumuna gelebilir. Paslanmaz çelikler bu kitabın kapsamı dışında bırakıldığından yenim konuşu incelenmeyecektir. 2.2. Fiziksel Özellikler Çelik uygulamalarında geçerliliği olan fiziksel Özellikler doğrudan uygulama gereklerine bağlı olarak önem kazadır. Fiziksel özellikler, genelde, ısıl özellikler, elektriksel özellikler, mıknatıs Özellikler ve yoğunluksal özellikler olarak alt bölümlere ayrılırlar. Bunlar üzerinde durmayacak, yalnızca kısaca bir iki noktaya değineceğiz. Isının önemli bir değişken olduğu uygulamalarda, çeliğin türüne bağlı olarak, ısıl iletkenliğinin bilinmesi ve tasarımda göz önüne alınması gereklidir. Bununla ilişkili ikinci bir önemli özellik ısıl genleşmedir. Alüminyum gibi çeliğin iki katı genleşen bir metal, çelik ile birlikte kullanılacaksa tasarımcı mühendisin bunu, tasarımında çok iyi değerlendirmesi gerekir. Elektrik ve mıknatıs özellikler trafo sacı gibi uygulamalar için yapılan çelik seçimlerinde önem kazanır. Fiziksel özellikler çelik seçiminde çok özel uygulamalar için önem kazanırlar. Genellikle, en önce değerlendirilen özellikler değillerdir. 2.3. Mekanik Özellikler Çelik seçiminde öncelikle ve de en çok değerlendirmeye giren özellikler mekanik özelliklerdir. Şüphesiz, hiçbir uygulamada bu etmen tek ve yalnız basma kullanılmamalıdır. Bununla birlikte tasarımda ilk düşünülüp değerlendirilen bu etmendir. Tasarım işinde kullanılan çeliklerin dayanç ve süneklik değerleri çekme deneyinden elde edilir. Çeliklerin uygulamadaki davranımlarını, çekme deneyinden elde edilen bu tür özellik değerlerinden kestirmek olasıdır. Makina ya da yapı tasarımında kullanılan bir parçanın çekme deneyinden elde edilmiş dayanç ve süneklik ya da uzama değerleri, gerçek uygulama koşullarında karşılaşılan yük ve süneklik değerlerine çok yakın bulunur. Bu nedenle, tüm çelik tasarımlarında çeliklerin sünek davranımı çelik tasarımının olağan ve doğal bir yanı gibi görülür. Fakat, aşağıda da değineceğimiz gibi, bazı yükleme koşulları altında çelikler gevrek davranım da gösterip beklenmedik kırılmalara yol açabilirler, işte bu davranım biçimlerine ışık tutan en yaygın ve belki de en yararlı deney çekme deneyidir. 2.3.1. Çekme Özellikleri Çekme deneyleri Şekil II.l'de basitçe gösterilen çekme aygıtında standart deney çubuktan kullanılarak yapılır.

Çekme Deneyi Aygıtı Bu aygıtlarla, ayarlanabilen uygulama hızları ve yükleri kullanılarak, ister çekme deneyi ister basma deneyi yapılabilir. Çekme deneyleri aşağıda sıralanan çekme deneyi standartlarına uygun olarak yapılmalıdır :

İSO / 82 - 1974 DİN 50 145 - 1975 ASTM A 370 SAE J 416 b BS 18 Fart 2-1971 NF A 03-151-1971 JIS Z 2001 - 1968 TSE 138 Uluslararası standartlarda çekme deneyine ilişkin olarak Çizelge II-l'de verilen simgeler ve birimler kullanılmaktadır. Çekme deneyi uygulamasında bir yandan uygulanan yük ve diğer yandan standart deney çubuğunun uzaması belirlenip, Şekil n.2a'da görüldüğü gibi bir yük-uzama eğrisi çıkarılır. Bu eğriden daha belirtgen olarak kullanılan gerilim-gerinin eğrisi de çizilebilir (Şekil II.2b).

(a) (b) Şekil II. 2a) Yük-Uzama Eğrisi Şekil II. 2b Gerilim -Gerinim Eğrisi

Anılan eğrilerden yararlanarak bazı tanımlamalar

yapalım: Gerilim, birim alana düşen yüktür :

Gerinim, birim boya düşen uzama, ya da kısaca, uzama

oranıdır:

Esnek bölge, çeliğin, uygulanan yük kalktıktan sonra tümüyle ilk boyutlarına dönebildiği esnek davranım bölgesidir. Yoğruk bölge, çeliğin yoğruk bozunuma (= plastik deformasyon) uğrayıp kalıcı uzama, ya da daha başka bir deyişle, biçim değişikliği gösterdiği davranım bölgesidir. Orantısal kısıt, esnek davranımdan yoğruk davranıma geçilen gerilim değerine verilen addır. Esnek bölgede gerilim, gerinimle doğru orantılıdır. Bu orantı katsayısı, esneklik katsayısı (= elastik modülü) yada Young katsayısı ve bu kural da Hooke Yasası diye bilinir. Orantısal kısıt, Hooke Yasası'nın uygulanma kısıtlarını belirtir. Esneklik katsayısı, çeliğin esnemezlik ya da bükülmezlik özelliğinin bir ölçüsüdür. Yük altındaki esneme miktarını belirttiği için tasarımda çok önemlidir. Akma gerilimi; düşük karbonlu çelikler esnek davranımdan yoğruk davranıma geçerken gerilimin artmamasına karşın gerinimin arttığı çok belirgin ve farklı bir davranım gösterirler. Bu olaya akma, akmayı sağlayan gerilime de akma gerilimi denir. Belirgin bir akma geriliminin olmadığı durumlarda akma dayancından söz edilir. Her çelik belirgin bir akma göstermez. Bu gibi durumlarda önceden saptanmış bir gerinimi (% 0.2, % 0.5 gibi) sağlayan gerilim değerleri kullanılır. Bu nedenle de akma gerilimi yerine % 0.2 akma gerilimi, % 0.2 öteleme gerilimi gibi deyimler kullanılır. Düşük ve orta karbonlu çeliklerde gerilim-gerinim eğrisi. Şekil III.3'te gösterildiği gibi bir üst akma noktası ve bir de alt akma noktasından geçer. Bu davranım, yoğruk bozunumun içyapı içinde eşdağılımlı olmamasından kaynaklanır ve gerilim yoğunluğunun yüksek olduğu noktalarda başlar. Yoğruk bozunumun böylece aşamalı olarak gelişmesi yüzeyde gözle görülebilir çizgiler biçimine dönüşür. Bunlar Lüder çizgileri diye anılır.

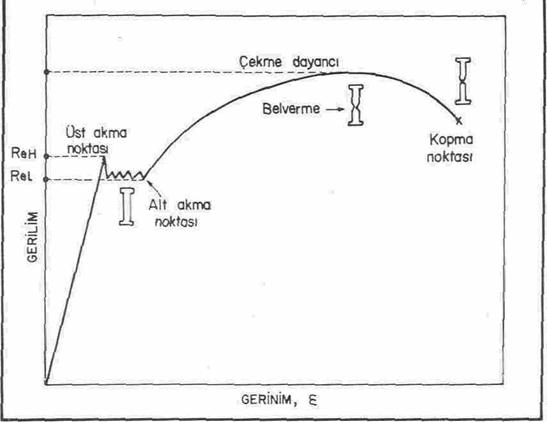

Şekil Düşük ve Orta Karbonlu Çeliklerde Akma Davranımı Yukarıda anılan eğrilerde kullanılan gerilim, uygulama yükünün (F0) ilk kesit alanına (S0) oranı alınarak bulunur. Gerinim, Є ise deney çubuğunun belirlenmiş bir ilk uzunluğundaki değişimin, (L), ilk uzunluğa (L0), oranı olarak alınır. Bu tanımlardan çıkan gerilim ve gerinim mühendislik gerilimi ve mühendislik gerinimi adlarıyla anılır. Çekme dayana; en yüksek yükün ilk kesit alanına oranı olarak tanımlanır :

Rm = Amerikan ve İngiliz standartlarında kullanılan anglo-sakson birimlerinin metrik birimlere çevrimi Çizelge 11.2' de verilmiştir. Yoğruk bozunum sırasında hacim değişikliği olmaz. Bu nedenle, deney çubuğu kesit alanını daraltarak belverir. Bu bakımdan mühendislik gerilimi ve mühendislik gerinimi yerine bu kesit alanı değişikliğini de içeren yeni tanımlara gerek vardır : Gerçek gerilim, çekme deneyinin herhangi bir anındaki en küçük kesit alanıyla belirlenen gerilimdir. Gerçek gerinim ise çekme deneyinin herhangi bir anında boy uzamasının o andaki boy uzunluğuna oranının türevi olarak tanımlanır. La = o andaki boy; L0 = ilk boy olduğunda gerçek gerinim;

olarak verilir. Bu durumda gerçek gerilim - gerçek gerinim eğrisi Şekil 11.4'de görüldüğü gibi belirlenecektir. Bu eğri ile mühendislik gerilim - gerinim eğrisi arasında en belirgin fark yoğruk bölgede görülür: Mühendislik gerilim - gerinim eğrisinde en yüksek gerilim değerine belverme olgusunun başladığı anda ulaşılır. Bu gerilim en yüksek çekme gerilimi, ya da yalın olarak, çekme dayancı adını alır. Halbuki, gerçek gerilim - gerinim eğrisinde belverme olgusundan ötürü kesit alanı gittikçe daraldığından gerilim, kopma noktasına dek sürekli artar. Herhangi bir andaki gerçek gerinim de

eşitliğiyle verilir. Burada S0= ilk kesit alanı, Sa= o andaki kesit alanıdır.

GERÇEK ÇERİNİM Gerçek Gerilim -Gerinim ile Mühendislik Gerilim-Gerinim Eğrileri Karşılaştırması Çekme deneyinde, standart çekme çubuğu kopuncaya dek deney sürdürülür. Kopmuş parça üzerindeki ya da kopma anındaki uzama oranı ya da belverme olarak beliren kesit alanı küçülmesinin oranı çeliğin süneklik özelliğinin ölçüşü olarak alınır :

% uzama = L = uzama farkı; Lo = ilk boy (genellikle 50 mm ya da 100 mm)

% alan küçülmesi=

s = kesit alanı farkı, S0 = ilk kesit alanı. Genellikle, % uzama ve % alan küçülmesi ne denli yüksek olursa, çelik o denli sünektir: kopmaksızın biçimlenebilir. Tek rakamlı değerlerde kalacak olurlarsa, çeliğin biçimlenebilirlik özelliği çok düşük olur; soğuk bükme ve derin çekme (= sıvama) işlemlerinde kullanılamazlar. Bu işlemler için %30-50 arasında süneklik değerleri gereklidir. Binalarda, köprülerde, direklerde, borularda, taşıtlarda ve benzeri birçok durağan (= statik) yük uygulamalarında yalnızca esnek bozunum söz konusudur; bu nedenle yalnızca akma gerilimini bilmek tasarım için yeterlidir. Haddeleme, dövme, sıkma, tel çekme, presleme v.b. işlemler ise çeliğin çatlama ve kırılmaya varmadan biçim değişimine, daha doğrusu, yoğruk bozunumuna bağlıdır. Burada çeliğin hem süneklik özelliği ye hem de çalışma sertleşmesi hızı ya da diğer adıyla pekleşme hızı önemlidir. Birçok metallerde pekleşme, yani soğuk yoğruk bozunum ile yapının sertliğinin ve dayananın artması olgusu, kabaca şu eksponensiyel eşitliğe uygun olarak gerçekleşir :

Burada, K = bir değişmez, n = pekleşme üst-katsayısı (<

l),

İki çelik için n ve K değerleri örnek olarak verilirse şöyledir:

Bu denklemle tanımlanan davranımı gösteren metallerde gerçek gerinim=0 olduğunda, belverme başlar. Gerçek gerilim gerçek gerinim eğrisinin altında kalan alan,

Bu alan

birimiyle, tokluk özelliğünin bir ölçüsü olarak alınabilir: Bu alan ne denli büyükse tokluk o denli yüksektir. 2.3.2. Basma Özellikleri Gevrek davranım gösteren gri dökme demir gibi alaşımların çekme özellikleri zayıftır; yapılarında bulunan kılcal çatlaklar çekme gerilimleri altında büyüyerek gevrek kırılmaya yol açar. Bu tür davranımda çekme dayancı genellikle düşüktür; fakat, yüksek olduğu durumlarda bile çekme dayançları akma dayançlarına çok yakındır. Bu tür davranım gösteren alaşımlar basma gerilimi altında çok daha yüksek dayanca sahiptir, Basma özelliklerini belirlemek için basma deneyi uygulanır. Bu deney de çekme aygıtına yapılır. Basma gerilimi kesit alanım artırdığından, basma deneyinde belverme görülmez; şişme vardır. Basma gerilim - gerinim eğrileri de biçimsel olarak çekme gerilim-gerinim eğrilerine benzerler. 2.3.3. Kesme Özellikleri Birçok uygulamada yükleme biçimi kesme yaratır: Civatalar, perçinler, kamalar, sürgüler v.b., genellikle kesme gerilimleri altında yarılırlar. Kesme dayancı, kesme gerilimi altında yarılma ya da kırılmayı başlatan gerilime verilen addır. Şekil II. 5'de gösterilen biçimdeki bir düzenek, çekme aygıtında kesme deneyi uygulaması için kullanılabilir. Kesme gerilimi değerleri çekme gerilimi değerleri gibi kolay bulunur çizelgeler durumuna getirilmiş değildir. Bir ilk yaklaşımla (kesme gerilimi =0.40 x çekme gerilimi) eşitliğinden çıkarılabilir.

2.3.4. Sertlik Özelliği Sertlik, çeliğin yoğruk bozunuma gösterdiği dirence verilen addır. Bunu ölçmek için sertlikölçer aygıtları kullanılır. Sertliği ölçülecek yüzeye ya sert bir bilya ya da sivri bir uç uygulanarak çıkarılan izin alanı ya da derinliği ölçülü1'- Bu değer, çeliğin sertliğinin bir ölçüşü olarak kullanılır. Aşağıda, çeliklerde en çok kullanılan sertlik ölçüm yöntemleri ve uygulama alanları özetlenmiştir.

Herbir sertlik ölçme yönteminin kendine özgü üstünlükleri ve kısıtları vardır. Çizelge 11.3'de de görüldüğü gibi, değişik sertlik ölçekleri arasında çevrim olasıdır. Fakat bir ölçekten diğerine geçerken iki önemli husus göz ardı edilmemelidir : Bunlardan ilki, her sertlik deneyinin en uygun olduğu uygulama alanı vardır, örneğin, çok ince yumuşak çelik saclara Rockwell B ya da Rockwell T uygulanabilir; fakat, Rockwell C asla düşünülmemelidir. ikincisi de, ilkine bağlı olarak, her sertlik ölçeğinin bir geçerlilik aralığı vardır, örneğin, Rockwell C 20 HRC değerinin altında, Rockwell B ise 100 HRB değerinin üzerinde geçersiz ve anlamsızdır. Sertlik değerleri arasında karşılaştırma yapılacağı zaman ayni ölçek değerleri karşılaştırılmalı, zorunlu olmadıkça çevrim çizelgelerine başvurulmamalıdır. Mutlak sertlik değerleri incesertlik (= mikrosertlik) ölçen aygıtlarla ve incesertlik değeri olarak ölçülmelidir. Tasarımda istenilen sertlik değerinin ne olduğu ve elde ediliş yöntemi, ısıl işlem v.b. işlemlere ilişkin olarak belirtilmelidir. Sertlik değeri tasarım çizimlerinde 35-40 HRC gibi bir sertlik aralığı ya da en az 50 HRC, en çok 45 HRC gibi kısıtlama değerleri olarak belirtilir. Tasarımda sertlik değeri ve ölçeğinin standart belirtme yöntemi şöyledir: XXX HXX Burada, ilk üç XXX yerine seçilen ölçekteki sertlik değeri yazılır. HXX simgesindeki H, İngilizcedeki sertlik (= hardness) kelimesinin ilk harfini simgeler. H'den sonraki ilk X, sertlik ölçüm yöntemim belirler ve şu harflerden biri kullanılır : Knoop için Kx (x = kullanılan yük) Vickers için Vx (x = kullanılan yük) Rockwell için R Brineli için B HXX simgesindeki son X ise yalnızca Rockwell sertliği için kullanılır ve Rockwell sertlik deneyinin hangi ölçeği ile geçerli ise o belirtilir : Rockwell A için A B B C C T 15T, 30T, ya da 45 T N 15N, SON, ya da 45 N Bu durumda sertlik değerleri tasarımda, şu örneklerde gösterildiği gibi, belirtilmelidir: - en çok 56 HRC - en az 70 HRB - 380 - 400 HB - en az 500 HK200 gf Tasarımda sertlik değerinin ve ölçeğinin doğru gösterilmesi üretici, yapımcı ve işletmeciyi de yönlendirmiş olur. Çoğu tasarım uygulamasında çekme dayancının sertlik eşdeğerleri gerekir. Çizelge 11.4'te N/mm2 birimi türünden verilen çekme dayancının Vickers, Brinell ve Rockwell sertlik eşdeğerleri verilmektedir. 2.3.5. Çarpma Özellikleri (= darbe özellikleri) Çeliklerin çekme, basma, kesme ve burma gibi durağan yükler altındaki davranımları çarpma gibi devingen yükler altındaki davranımlarından oldukça farklıdır. Çeliklerin, çarpma davranımlarını çarpma özellikleri belirler. Çeliklerin çarpma özelliği, çarpma yükleri altında kırılmaya karşı gösterdikleri dirençtir. Bu özellik kısaca tokluk diye bilinir. Çarpma dayancı, çarpma yükü altında çeliğin kırılması için gereken enerji değeridir; ya joule (J) ya da J/cm3 birimiyle ölçülür. Çeliklerin çarpma dayançları çarpma aygıtlarıyla Şekil II. 6a ve Şekil II. 6b'de gösterildiği gibi ölçülür, iki tür çarpma deneyi vardır : Charpy ve Izod. Bunların her ikisi de belli ağırlıktaki bir sarkacı belli yükseklikten salarak deney çubuğunu kırmak için tüketilen enerjiyi bulma temeline dayanır, Izod ve Charpy deneyleri arasındaki fark. Şekil II.6b'de gösterildiği gibi, deney çubuğunun duruş biçimine ilişkindir : Charpy deneyinde deney çubuğu yatay konumda, Izod deneyinde ise dikey konumdadır.

Çarpma Deneyi Aygıtı

CHARPY IZOD Charpy ve izod Çarpma Deneyleri Şekil II. 7'de çarpma deneyi için kullanılan standart deney çubukları ölçüleri verilmiştir. Çubuklar, çentikli kullanılabildikleri gibi, takım çelikleri türünden çok sert ve gevrek çeliklerde olduğu gibi,çentiksiz de kullanılabilirler. Çentikli çubuklar kullanıldığında, çarpma dayancı Charpy V ya da çentikli Izod diye belirtilmelidir. Çarpma dayancı karşılaştırılmalarında yanlışlıkları önlemek için bu zorunludur. Standart Charpy ve Izod deneyleri, çeliklerin gerçek uygulama koşullarım tam olarak yansıtmamaktadır. Kullanılan deney çubuğu çok küçük olduğundan büyük ve kalın çelik parçaların davranımını tam olarak yansıtamazlar. Bu nedenle, son 15-20 yıldır ağırlık-düşürme deneyi ve devingen yırtma deneyi ile daha gerçekçi çarpma davranımı belirlemeleri ve kırılma tokluğu kavramı kullanılmaktadır. Kırılma tokluğuna daha sonra kısa da olsa değineceğiz. Fakat burada klasik anlamdaki tokluk ve çarpma dayancı üzerinde duralım : 2.3.5.1. Tokluk Özelliği Tokluk, çeliklerin çarpma davranımlarını belirleyen özelliktir. Zor kırılan, yani çarpma dayancı yüksek olan çeliğin tokluğu yüksek; kolay kırılan, yani çarpma dayancı düşük olan çeliğin tokluğu ise düşüktür. Çeliğin tokluğu yüksek ise SÜNEK DAVRANIM gösterir, kolay kırılmaz; tokluğu düşük çelikler ise GEVREK DAVRANIM gösterir. Davranım biçimlerine bağlı olarak çelikler, suverilmiş takım çelikleri gibi gevrek, ya da tavlanmış düşük karbonla çelikler gibi, sünek olarak adlandırılabilirler. Çarpma deneylerinde, özel durumlar dışında, hep çentikli deney çubukları kullanıldığından bazı yerlerde "tokluk" yerine "çentik - tokluğu" deyimi kullanılır. Çarpma deneyi sonuçları Charpy V ya da çentikli - Izod diye belirtildiği sürece yalın "tokluk" deyimi bu özelliği anlatmak için yeterlidir. Gerçekte burada en doğru deyim, çarpma - tokluğu olmalıdır. Çarpma deneyleri ile belirlenen çarpma-tokluğu, aslında, çeliklerin içyapıları içinde bulunan kılcal çatlaklar, gevrek ikincil çökeltiler, tane sınırları v.b, ile yüzeysel kusurlardan doğan gerilim artırıcı etmenlerin yarattığı çentik duyarlılığı'nı yansıtır. Ancak, deney çubuklarının küçüklüğünden ve ayrıca, durağan çarpma özelliğinden ötürü üçlü-eksenel gerilim durumu ve gerilimin eşdağılımsızlığı söz konusudur. Halbuki devingen yırtma deneylerinde gerilim, temel olarak, çekme gerilimi özelliğindedir; ayrıca eşdağılımlıdır. Çarpma deneylerinde çentik dibi çevresinde varolan gerilim durumu çelik numunenin kalınlığına ve büyüklüğüne göre değişir ve çeliği deney sonuçlarının belirlediğinden daha gevrek bir davranıma iter. Değişik büyüklük ve kalınlıklar kullanarak çarpma deneyi sonuçlarım birleştirmek olası değildir. Bununla birlikte, özellikle, çeliklerin bileşim, içyapı, ısıl işlem, pekleşme gibi etmenlerinin çarpma tokluğuna etkilerini göstermek için bu çarpma deneyleri yararlı olarak kullanılabilir. Tokluk özelliği üzerine geniş çapta ve ciddi olarak araştırmalar, II. Dünya Savaşı sırasında Amerikan LIBERTY türü kaynaklı gemilerin Amerika'dan Avrupa'ya Kuzey Atlantik'te yük taşırken kış koşullarında ikiye bölünmeleri sonucu başlatılmıştır. Çok soğuk havalarda ve büyük dalgaların şiddetli çarpmaları sonucu kaynaklanmış çelik gemiler gevrek davranım göstererek gevrek kırılmaya uğramışlardır. Olağan olarak sünek olması gereken düşük karbonlu çelik belirli koşullarda gevrek davranıma geçmektedir, işte bunu daha iyi anlayabilmek için çarpma deneylerinden yararlanılmıştır. Standart çarpma deneyi çubuklar kullanılarak çelikler üzerinde değişik sıcaklıklarda çarpma deneyleri yapıldığında, çarpma dayancı ya da tokluk değerinin sıcaklığa karşı çizilen eğrisi Şekil n. 8'deki gibidir. Bu eğrinin 2 belirgin özelliği hemen görülür : Çelikler, özellikle yalın karbonlu çelikler ile düşük alaşımlı makina yapı çelikleri, belirli sıcaklık aralığında sünek davranım gösterirlerken, düşük sıcaklıklarda gevrek davranım içine girmektedirler. Sünek davranım biçiminden gevrek davranım biçimine geçişi simgeleyen bir geçiş sıcaklığı, Tg, vardır. Sünek davranımdan gevrek davranıma geçiş, gerçekte tek bir sıcaklık değerinde değil, bir sıcaklık aralığı içinde olur. Kimi çeliklerde bu sıcaklık aralığı 30°C gibi geniş ve yaygın, diğer kimilerinde ise 3-5°C gibi çok dar bir değer aralığında olur. Geçiş sıcaklığı aralığı ne denli dar ise sünek davranmadan gevrek davranıma geçiş o denli ani ve beklenmedik olur. Geçiş sıcaklığı kavramı çok yararlı ve yaygın olarak kullanılmasına karşın, davranımdaki geçiş farklılıklarını tam olarak yansıtamayabilir. Geçiş sıcaklığının üstündeki sıcaklıklarda çelik sünek davranım. Altındaki sıcaklıklarda ise gevrek davranım gösterecektir. Fakat, geçiş sıcaklık aralığı geniş olan çeliklerde bu geçiş daha yavaş; dar olanlarda ise beklenmedik kırılmalara yol açacak biçimde birden olur : Kuzey Denizi'nde kış koşullarında kırılan petrol platformları, ikiye ayrılan gemiler, kışın fırtınada çöken asma köprüler v.b. bunlara birer örnek olarak verilebilir.

DENEY ÇUBUĞU SICAKLIĞI, oC Şekil II. 8) Çarpma Dayancımn Sıcaklığa Bağımlı Olarak Değişimi Bu denli önemli olan geçiş sıcaklığına daha kesin bir belirginlik sağlanması amacıyla başka tanımlar da geliştirilmiştir. Özellikle gemi v.b. yapımında kullanılan düşük karbonlu çelikler için 21J değerine karşı gelen sıcaklık, uygulamada geçiş sıcaklığı olarak alınır. Bu tanımlamadaki sıcaklık, T21 olarak gösterilebilir (Şekil II. 9a)

Şekil II 9a) Geçiş Sıcaklığı tanımları Daha modern yaklaşımlar kırılma bilimi (= fraktografi) bulgularından yararlanarak, kırık yüzey görünümlerine dayalı tanımları içermektedir. Sünek kırılan çeliğin kırık yüzeyinin bu kırılma biçimini yansıtan donuk ya da mat ve pütürlü, olan belirgin bir görünümü vardır. Bu görünüm, kesme olgusunu içeren sünek kırılma biçiminin tanımlaması için kullanılır. Gevrek kırılmış bir çeliğin kırık yüzeyi, yarılma yüzeylerinden ötürü parlak ve kristalsi görünümlüdür. Bu bakımdan, kırık yüzeylerin incelenmesi sonucu deneyimli gözler "gevreklik" ve "süneklik" oranları hakkında bilgi edinebilir. Bu tür değerlendirmeler sonucu çarpma dayancı - sıcaklık eğrisine benzer biçimde kırık yüzey görünümü-sıcaklık eğrileri de çıkarılabilir (Şekil n. 9b). işte, aşağıda belirtilen geçiş sıcaklıkları böyle yaklaşımlar sonucu tanımlanmıştır :

SICAKLIK Şekil II. 9 b) Kırık Yüzeyi Görünümünün Sıcaklığa Bağımlı Olarak Değişimi KGGS, Kırılma Görünümü Geçiş Sıcaklığı İngilizce "fracture appearance transition temperature" deyiminin kısaltılmışı olan FATT'ın Türkçe karşılığı olarak kullanılır. Anılan sıcaklık, % 50 gevrek+% 50 sünek kırılmanın görüldüğü sıcaklıktır ve kimi yayınlarda yalnızca KGGS (=FATT) diye geçmekte ise de % 50 KGGS ya da 50-50 KGGS diye anılması daha doğrudur. TGS, Tam Gevreklik Sıcaklığı, İngilizce "nil ductility temperature" NDT'nin Türkçe karşılığı olarak kullanılabilir ve kırık yüzeyin % 100 gevrek kırılma gösterdiği ya da diğer bir deyişle kırık yüzeyde hiç sünek kırılma bölgesi görülmeyen en yüksek sıcaklık diye tanımlanır. TGS altındaki sıcaklıklarda kırılma % 100 yarılma biçiminde olur. Tam gevreklik sıcaklığı, uygulamada T21 sıcaklığına eşdeğer olarak alınabilir; bu sıcaklık, çarpım yükü altında çalışma olasılığı bulunan uygulamalarda hiçbir zaman 0°C üstünde olmamalıdır. Tam gevreklik sıcaklığı ne denli düşük değerde olursa çeliğin tokluğu o denli yüksek olacaktır. TSS, Tam Süneklik Sıcaklığı, İngilizce "fracture transition plastic" deyiminin kısaltılmışı olan, FTP karşılığı olarak verilebilir ve kırık yüzeyin % 100 sünek kırılma biçimi gösterdiği en düşük sıcaklık ya da, başka bir anlatımla, kendi üzerindeki sıcaklıklarda gevrek kırılmanın hiç görülmediği sıcaklık diye tanımlanabilir. TSS üstündeki sıcaklıklardaki kırılmalar daima yoğruk bozunum içerir ve kırık yüzeylerde kesme olgusunu yansıtan sünek kırılma gözlemlenir. Yukarıda değinilen geçiş sıcaklıklarının tümü de kullanılabilir. Sanayide en çok kullanılanları, geçiş sıcaklığı Tg, T21, KGSS, ve TGS'dir. 2.3.5.2. Çeliklerde Kırılma Olgusu Çelik içyapıların kırılma oluş biçimi, çelik seçimi açısından bilinmesi gereken bir olgudur. Çeliklerin kırılma olguları, deyine geldiğimiz gibi, iki uç biçimde incelenebilir: Sünek kırılma ve gevrek kırılma. Tehlike yaratan kırılma, gevrek kırılmadır : Hem hızlı, hem kolay ve hem de beklenmedik bir anda doğabilir. Eğer, kırılma, çok az yoğruk bozunum içererek ya da hiç içermeden oluşursa gevrek kırılma olarak adlandırılır. Geçiş sıcaklığı altındaki kırılmalar bu tür kırılmalardır. Eğer kırılmadan önce belirli bir oranda yoğruk bozunum oluyorsa kırılma sünek kırılma diye adlandırılır. Çekme deneylerinde görülen kırılmalarda, belverme olarak ortaya çıkan yoğruk bozunum bardak-kapak türü kırılma biçimine yol açar. Bir örneği Şekil II. 10'da görülen sünek kırılmada, genellikle belverme ile birlikte başlayan yoğun yoğruk bozunum içyapı içindeki kalıntı, çökelti v.b. parçacık sınırlarından kaynaklanan kovukcuklar oluşturur. Bu kovukcuklar çekme uzaması ile birlikte büyüyüp birbirleriyle birleşirler ve çekme yönüne dik bir çatlak oluştururlar. Bu aşamada, çekme yönüne 45° eğimle ve en yüksek kesme gerilimi doğrultusunda hızlı bir çatlak büyümesi başlar ve kesme yanağı diye adlandırılan kırılma yüzeyleri oluşur. Kırık yüzeylere bakıldığında, kovukcukların birleşmesi ile oluşan bölgenin pütürlü yüzü ile sonradan oluşan ve daha düzgün görünümlü kesme yanağı bölgesi hemen tanınabilir. Tüm sünek kırılmalar şüphesiz tam bu anlatılan görünümde olmazlar, örneğin, birçok menevişlenmiş çeliklerin kırık yüzeyleri incelendiğinde pütürlü bölge ortada küçük bir alanda ve kesme yanağı bölgesi de en dışta ince bir katman olarak görülür. Bu iki bölge, hızlı çatlak büyümesini simgeleyen girintili çıkıntılı geniş bir arabölge ile birbirinden ayrılır. Sünek kırılma, genellikle, yüksek süneklik ve yüksek tokluk özellikleri taşıyan çeliklerde görülür. Çekme dayancı ve akma gerilimi düşük olan çeliklerde daha çok görülür. Genellikle, tasarımda kullanılan dayanç ve süneklik değerleri basit çekme deneyi sonuçlarından çıkarılır. Yapı çeliklerinin uygulamada davranım biçimleri bu deneylerden elde edilenlerden çok farklı olmamaktadır. Bu nedenle, çelik yapılarda esnek davranım bir sorun olarak görülmez. Uygulamada, özellikle yapı çeliklerinde karşılaşılan durum, gevrek kırılmaya yol açan yüklemelerle doğan beklenmedik ve hızlı kırılma biçimleridir. Gevrek kırılmada çelik kütlesi belirli kristal yüzeylerinden yarılma gösterir ve yoğruk bozunum söz konuşu değildir. Özellikle, hacim merkezli küp (hmk), kristalli yapılarda bu yarılma, temel çekme gerilimine dik olarak konumlanmış küp yüzeylerinin ayrılması ile olur (Şekil n.ll).

Şekil 11.11) Gevrek Kırılmaya Yolaçan Yarılma Biçimi : İşte, çeliklerde görülen gevrek kırılma davranımı da çeliğin içyapısında bulunan hmk kristal yapılı ferrit evresinden kaynaklanmaktadır. Çekme deneyinde görülen gevrek kırılmada ferritin küp yüzeylerinden ayrılma olur. Ayrılmanın olduğu kristal yüzeylere yarılma yüzeyler adı verilir. Yapı çelikleri, yalın ve tek eksenel yüklemelerde, oda sıcaklıktan ve daha yüksek sıcaklıklarda genellikle sünek davranım gösterirler; çarpma deneyinde olduğu gibi karmaşık ve çok eksenel yüklemelerde ve ayrıca oda sıcaklığı altındaki yalın çekme yüklemelerinde gevrek davranıma girerler. Kırık yüzeyler incelendiğinde deney sıcaklığının düşmesiyle yarılma kırılmasının arttığı görülür; yapı çeliklerinin süneklik özellikleri, Şekil 11.12'de görüldüğü gibi, sıcaklık düştükçe düşmektedir. Buradan da anlaşılacağı gibi yapı çelikleri, sıcaklık düştükçe sünek davranımdan gevrek davranıma geçmektedirler. Ayrıca, çok eksenel karmaşık yüklemeler ile hızlı yüklemeler gevrek davranım yaratırlar. Bu nedenlerle, yapı çeliklerinin gevrek davranım yatkınlıkları düşük sıcaklıklarda, çentikli numuneler kullanılarak ve çarpma yüklemeleri altında incelenir. Tokluk özelliğinin ya da sünek davranır yatkınlığının belirlenmesi için çarpma deneyinin kullanılması ve bunun sonucu belirlenen geçiş sıcaklıklarını önemi buradan doğmaktadır.

Şekil 11.12) % 0.12 C içeren Fe- C Alaşımlarının Çekme Davranımlarının Sıcaklığa Bağımlı Değişimi 2.3.5.3. Geçiş Sıcaklığına Etki Eden Etmenler Tokluk özelliğünin ölçüsü olarak geçiş sıcaklığı alınabilir. Burada geçiş sıcaklığı, anlatım kolaylığı sağlayabilme amacıyla yalnızca Charpy geçiş sıcaklığı, Tg, olarak incelenecektir. Tg sıcaklığının dolayısıyla da tokluk özelliği etkileyen etmenler içyapısal ve boyutsal olarak iki ana bölüme ayrılabilir : 2.3,5.3.1. İçyapısal ya da Metalbilimsel Etmenler : Kimyasal Bileşim: Yalın karbon çelikleri ile düşük alaşımlı çeliklerde karbon yüzdesi arttıkça Tg çaktığı da yükselir. Şekil 11.13'de görülen bu etki aslında içyapı içindeki perlit-ferrit oranının% C arttıkça artmasından kaynaklanmaktadır. Anılan şekildeki eğrilerden de görüldüğü gibi, çeliğin bileşimindeki % C nin azalması ile tavan erki, diğer bir deyişle, çentik tokluğu da artmaktadır. DENEY sıcaklığı. (°C)

200 300 400 DENEY sıcaklığı, (°K) Şekil II.13) Karbonun Çarpma Tokluğuna Etkisi a) Çentik tokluğunu en çok etkileyen diğer iki element nikel ve mangandır. Genellikle, düşük karbonlu çeliklerde Mn/C oranı en az 3/1 olmalıdır. Bu oran arttıkça Tg, 50°C'a varan değerlerde düşer, fakat 7/1 oranı aşılmaz. Hadfield türü yüksek manganlı yüksek karbonlu ostenitli çelikler dışındaki çeliklerde mangan % 1.7 değerini açmaz. Nikel, % 2 düzeyine dek, Tg sıcaklığım düşürmekte etkilidir; % 13 Ni içeren bir çelik Tg sıcaklığı göstermez Molibden, tavlanmış çeliklerde Tg sıcaklığım düşürür, suverilmiş menevişlenmiş çeliklerde ise Tg sıcaklığını yükseltir; krom ise pek etkili değildir. Silis, özellikle % 0.2 değerinin üzerine çıktığında Tg sıcaklığını yükseltici bir etki yaratır. Fosfor, oksijen, azot ve hidrojen çarpma yükü altında çalışacak çeliklerin yapısında olabilecek en düşük düzeylerde tutulmalıdır, örneğin % 0.01 P Tg sıcaklığında 7°C artış yaratır. b) Tane büyüklüğü : Tokluk özelliğim yansıtan Charpy geçiş sıcaklığı, Tg, ortalama tane büyüklüğü, d, ile bileşime göre şöyle verilmektedir : Tg(°C)= -19+44 (%Si) + 700(Karekök(%Nf)) + 2.2 (%Perlit)-11.5 (d-1/2) Görüldüğü gibi, tane büyüklüğü düştükçe Tg daha (), yani, daha düşük değerlere ulaşacaktır. Tg değerini artıran ya da tokluğu olumsuz yönde etkileyen etmenler, yüksek Si, Nf= (= (serbest) Özgür azot), yüksek perlit oranları ve iri tanedir. Bu nedenle, bileşim ve tane büyüklüğü Tg sıcaklığım etkileyen en büyük iki etmendir. Tokluk özelliğinin yüksek istenildiği uygulamalar için çeliğin tane büyüklüğünün küçültülmesi, perlit oranı ile çelik bileşiminde % Si ve % N, oranlarının düşürülmesi gerekir. Bileşim ayarlaması çelik üretim süreçleri içinde yapılır. Tane büyüklüğünün denetimi ise çelik üretimi sırasında Al, Nb, Y ya da Ti katımlarıyla başlar ve haddeleme işleminde düşük bitirme sıcaklıkları ile ostenit bölgeden hızlı soğutma işlemleriyle sağlanır. Buna Karşın bu tür çeliklerin akma gerilimleri, o de benzer bir eşitlikle verilir.

Görüldüğü gibi, Tg sıcaklığım artıran, yani tokluk özelliğim düşüren her etmen akma gerilimini de düşürmektedir. Bu nedenle, çelik seçiminde, bu iki özellik arasında bir denge kuran çelikler üzerinde durulur. Yapı çeliklerinin, normalleme işlemi uygulanmış durumda, akma gerilimim her 15 MPa artıran element katılımları Tg geçiş sıcaklığım şu değerlerde değiştirirler :

Buradan da anlaşılacağı gibi, tokluğun yüksek istenildiği normallenmiş yapı çeliklerinin bileşimine Al ve Mn katılmalıdır. Tokluk özelliğinin en önemli olduğu uygulamalar için seçilecek çeliklerin karbonu düşük, manganı yüksek (en çok % 1,5-1.7) ve küçük taneli yapıyı oluşturmak için Al (max. % 0.75) ile oksijen giderilmiş durgun çelikler olması gerekir. Böylece seçilecek çeliklerde özgür azot, Al ile bağlı bulunacağından düşük olacaktır. Fakat, silis oranının da düşük tutulması zorunludur. Yapı çeliklerinde tokluğu artırmak için tane küçültme, normalleme işlemi ve olası en düşük hadde bitirme sıcaklığı uygulamasıyla da sağlanır. c) Kalıntılar, Çeliğin içyapısı içinde yerleşmiş ve özellikle ince uzun diziler biçiminde birikintiler oluşturmuş kalıntılar tokluk özelliğini olumsuz yönde etkiler. MnS kalıntıları ile Al2O3 kalıntılar özellikle levha kalınlığı yönlerinde tokluk özelliğini çok düşürür. Bu nedenle, tokluk özelliğinin önemli olduğu uygulamalarda kalıntı biçimini değiştirmek amacıyla bileşimlerine Zr, Ce ya da Ca katılmış çelikler kullanılmalıdır. Kalıntıların yoğrukluklarını etkileyen bu katımlar Charpy tavan erkini levha kalınlığı yönünde yükseltir. Kalıntı oluşumuna yol açan kükürt, silis ve oksijenin çelik bileşimi içinde en düşük düzeylerde tutulması gerekir. Kalıntı oluşumu dışında düşünülmesi gereken önemli bir etmen de birikim oluşumudur. Kalıntı birikintilerinden başka fosfor gibi elementlerin de birikinti oluşumu tokluğu olumsuz yönde etkiler. Tüm bu nedenlerle, tokluk özelliği yüksek isteniyorsa % S, % P, % O, % Nf, % S; en düşük düzeylerde tutulmalıdır. Çeliğin bileşimindeki katışkılar (= empürite) ile kalıntıların birleşik etkileri oksijen giderimi işlemine dayanır. Kaynar çeliklerin oksijen içeriği yüksek olduğundan geçiş sıcaklığı genellikle oda sıcaklığına yakın ya da onun üstündedir. Yarı-durgun silis içerenlerinki daha düşüktür. Alüminyum ile iyice durgunlaştırılmış çeliklerin geçiş sıcaklığı ise -50°C'a ulaşabilir. Oksijen gidermenin V-çentikli Charpy tokluğuna etkisi Şekil 11.14'te özetlenmektedir. d) Çökeltiler : Çelik içyapısı içinde çökeltilerin genel bir değerlendirmesini yapmak kolay değildir. Örneğin, yaşlanmaya yol açan karbür ve nitrür çökeltileri tokluğu olumsuz yönde etkiler ve Tg sıcaklığını yükseltir. Halbuki, VC gibi ostenit evresinde kolay çözünmeyen karbürler tane küçülmesine yol açabildiklerinden geçiş sıcaklığının yükselmesini sağlarlar. Genellikle, çelik yapısı

|

Copyright 2000 ©, Ataçelik Dökümhanesi. Design by A.O.K