|

İngilizcede Invesment Casting , Ceramic Shell Casting

(seramik kabuk dökümü) veya Lost Wax Process (kaybedilmiş mum

prosesi), Almancada Feinguss veya Schalenguss, Fransızcada

ise Fonde a Cire Perdue ismiyle anılan hassas döküm asırlardan

beri bilinen çok eski bir döküm yöntemidir. Yöntemin günümüzden

3000 yıl önce Mısırda ve Şang Hanedanı döneminde Çinde

kullanıldığı bilinmektedir. Hassas döküm tekniğinin prensibi, mum

ve benzer modeller kullanılarak hazırlanan kalıpların ısıtılması

ve eriyen model malzemesinin kalıptan dışarı akıtılarak kalıp

boşluğunun oluşturulmasıdır.

Hassas Döküm Teknikleri:

Hassas döküm teknikleri temelde ikiye ayrılır: Hassas Kabuk

Döküm (Investment Shell Casting) tekniğinde, seramik kalıp, ince

cidarlı bir kabuk şeklinde modelin etrafını örterken, Dereceli

Hassas Döküm(Investment Flask Casting) tekniğinde ise bir kabın

içindeki kalıp boşluğu haricindeki tüm hacim seramik/alçı malzeme

ile doldurulur:

1-

"Hassas Kabuk Döküm" (Investment Shell Casting):

Bu

cins döküm için yapılan işlemleri kısaca şöyle sıralayabiliriz:

Öncelikle, metalden dökülmesi istenilen parçanın mum veya benzeri

bir malzemeden modeli hazırlanır. Genellikle alüminyum (kuyumculukda

ise

silikon)

bir kalıp imal edilir ve plastik enjeksiyon yöntemi ile

istenildiği kadar mum model elde edilir. (Döküm sonrası soğuma ve

büzülme tahmini yapılarak model aslından biraz büyük imal

edilebilir)

1

2 3

(1)

Parçalar yine mumdan yapılmış bir gövdeye yapıştırılarak "mum

salkım" hazırlanır. Mum malzeme, 70-90 °C arasında olabilen düşük

ergime sıcaklığına sahip ve seramik kabuğu çatlatmaması için düşük

ısıl genleşme özelliğine sahip bir malzemedir.

(2) Model, seramik banyosuna batırılarak (sulu alçı

görünümünde bir sıvı) çevresine ince bir tabaka kaplanması

sağlanır. Seramik tabaka kuruyup katılaşıncaya kadar bir fırında

bekletilir. Yeteri kalınlıkta seramik kaplanıncaya kadar son iki

işlem tekrarlanır. Dış tabakalarda daha kalın seramik tozu

kullanılır.

(3) Dış cidarı sert seramik kaplı parça bir fırına

sokularak modelin eriyip dışarı akması sağlanır. Seramik malzeme

ise yüksek sıcaklığa dayanıklı olduğundan şeklini muafaza eder. Bu

esnada mum modelin akarak çıkmayan kısımları da tamamiyle

buharlaşır. Ardından, fırın sıcaklığı yükseltilerek belli bir süre

içinde seramik kabuk pişirilerek sinterlenir ve sonraki döküm

işlemlerine dayanacak şekilde mukavemetinin artması sağlanır.

4

5 6

(4)

Mum salkımdan kalan boşluğa (daha önce bırakılmış bulunan bir

ağızdan) ergimiş halde metal dökülür.

(5) Metal soğuyup katılaştıktan sonra darbe ile dış

cidardaki seramik kırılarak parça ortaya çıkarılır.

(6) Parçalar ana gövdeden dairesel bir testere ile

kesilerek alınır, bir başka değişle göbek bağları kesilir.

Ardından, gerekli çapak alma, temizleme ve yüzey parlatma

işlemleri yapılır. Son olarak ise kalite kontrol işlemleri

yapılır. Dökümde tahmin edilemeyen boyutsal çekme veya çarpılmalar

varsa bunu kompanse edecek şekilde mum modeller tekrar tasarlanıp

üretilebilir...

2-

"Dereceli Hassas Döküm" (Investment Flask Casting ):

1-

Mum

modeller model ağacına eritilerek yapıştırılır

2- Silindirik bir gömlek (fanus) model ağacı etrafına

geçirilir.

3- Gömlek ile model ağacı arasındaki tüm boşuklara

alçı/seramik karışımı dökülür.

4- Fırında ısıyla karışım kurutulur ve kalıp ters

çevrilerek içindeki mum modellerin eriyip akması sağlanır.

5- Sıcak kalıp ergimiş metal ile doldurulur. Vakum veya

merkezkaç kuvvetiyle döküm kolaylaştırılabilir.

6- Basınçlı su büskürterek kalıp malzemesi temizlenir.

7- Döküm ağacından koparılan parçalar malzeme giriş

çapakları temizlenerek döküm sonrası kullanıma hazır hale

getirilirler.

Uygulama Örnekleri:

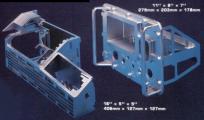

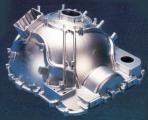

Askeri elektronik cihazların kasaları ve jet türbin parçalarından

örnekler içeren yukarıdaki resimler hassas kabuk döküm ile imal

edilen parçaların ne kadar karmaşık olabileceğini gösteren güzel

örneklerdir.

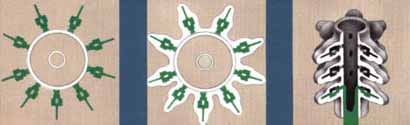

Şekilde gösterilen safhaya gelmiş olan yüzük dökümlerinin

bulunduğu bir hassas döküm ağacı görülmektedir. Mücevher

imalatçıları hassas fanus döküm tekniğini yaygın ve etkili bir

şekilde kullanmaktadırlar.

Modern bir hassas kabuk döküm fabrikası:

1- 2-

2-

3- 4-

4-

5-

1-

Mum model parçaları kontrolden geçirilip monte edilerek daha

karmaşık modeller oluşturuluyor: Hassas döküm sektöründe sıkça

karşılaşılan karmaşık mum modelleri bir seferde bir enjeksiyon

kalıbıyla üretmenin zorluğu veya imkansızlığı sebebiyle iki veya

daha fazla mum model parçası ayrı enjeksiyon kalıplarında imal

edilir ve manuel olarak birleştirilir.

2- Tam otomatik kabuk üretim hattında robot yardımıyla mum

model üzerine ince seramik kaplanıyor.

3- Kabuğu sağlamlaştırmak için daha kalın seramik (kum)

kaplanıyor.

4- Kabuk oluşturma işlemlerinin ara safhalarında nem ve

sıcaklık kontrollü ortamda kabuklar kurutulurken.

5- Seramik kabukların kür edildiği tünel fırın.

Uygulama Alanları:

Hassas döküm tekniği 2. Dünya Savaşına kadar ticari olarak sadece

kuyumcu ve dişçiler tarafından uygulanmış; daha sonra özellikle

uzay, havacılık ve savunma ,tıbbi ve ortopedik cihaz , otomotiv ve

motor, tekstil, mekanik ve elektromekanik sanayinde hassas

parçalara duyulan ihtiyaç, yöntemin endüstriyel uygulamasını

yaygınlaştırmıştır.

Hassas Dökümün Üstünlükleri:

·

Küçük

ve karmaşık biçimli parçaların üretimi uygundur.

·

Boyut

hassasiyeti ve yüzey kalitesi mükemmeldir.

·

Genellikle ek işlemlere gerek kalmadığından, işlenmesi güç

malzemelerin dökümünde tercih edilir.

·

Kalıp

tek parçalı olduğundan parça yüzeyinde bölüm düzleminin izi

kalmaz.

·

Mum

tekrar tekrar kullanılabilir.

Hassas Dökümün Sınırları:

·

Her

bir parça için ayrı bir modelin üretilmesi gerekir.

·

Yöntem mekanizasyona uygun olmayıp, üretim hızı ve kapasitesi

düşüktür.

·

Model

ile kalıp malzemelerinin pahalı olması ve üretimin çok sayıda

işlem içermesi nedeniyle parça maliyeti yüksektir.

Sadece 5 kgdan küçük parçaların dökümüne uygundur.

Bu yöntemin videosu

için

tıklayınız |

2-

2-

4-

4-